來源:www.oneys-fs.cn 發布時間:2014年12月16日

1引言

電機鐵芯的沖片加工是電機制造過程中的一個重要環節。沖片比較突出的問題是:定子內徑很差。根據沖裁理論可知,在板料上沖出的孔的尺寸等于凸模尺寸,落下的料尺寸等于凹模尺寸。根據此原理,設計模具時,凸模的外徑尺寸取沖孔件的孔徑尺寸,落料凹模的內徑尺寸取落料件的外徑尺寸。為保證制件尺寸符合圖紙要求,沖孔件的凸模按孔中間值加工,落料凹模的內徑按落料件的中間尺寸加工。

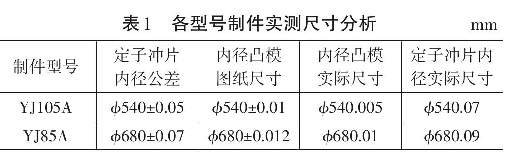

分離模的定子沖片內徑凸模尺寸也是按上述原理加工,即:定子內徑凸模尺寸等于沖片定子內徑的尺寸。理論上,分離后的定子沖片內徑應等于內徑凸模尺寸。但測量實際尺寸都大于內徑凸模尺寸,如表1所示。

2原因分析

之所以會產生違背這種沖裁原理的很差現象,是因為忽略了落料時制件的彈性回彈現象,認為只要采取合理的模具間隙值,回彈量會很小不會影響制件的尺寸精度,因此在分離模設計中沒有考慮這個因素。這種做法對于剛性好(如分離時定子槽沒有加工)的沖片來說是對的。但分離時往往定子槽已經加工好,對這種剛性很差的帶槽沖片來說,彈性回彈對尺寸的影響是不可忽視的。彈性回彈有正回彈和負回彈。對于沖孔而言,正回彈是指沖制后的制件孔尺寸小于凸模尺寸;負回彈是指沖制后的制件孔徑大于凸模尺寸。定子沖片內徑尺寸大于凸模尺寸就是由于彈性負回彈造成的。產生負回彈的因素很多,其中較主要有制件的特殊輪廓、制件沖裁工藝和模具結構等。

2.1沖片的沖裁工藝

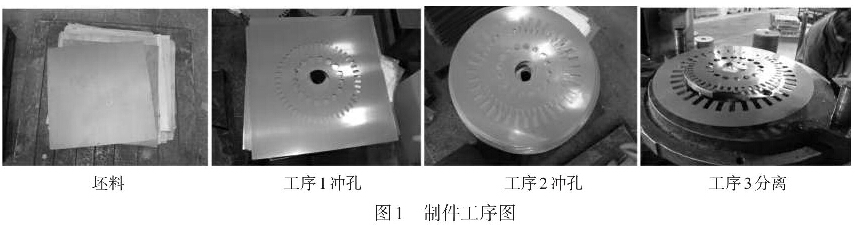

沖片加工采用復合模沖制的工藝方法,經過3道工序完成全部沖裁加工,如圖1所示。

剪坯料(正方形)——轉子復沖——定子復沖——定、轉子分離。

工序1:轉子槽、軸孔、通風孔。

工序2:以軸孔定位,沖定子槽、定子外形。

工序3:以軸孔定位,分離。

此種工藝方法對定子沖片來說是先沖槽,再分離。所以,分離時定子內徑輪廓是由弧形齒端組成的斷續網,其強度非常差,因此在分離過程中定子內徑很容易產生彈性變形。

2.2分離過程中變形及受力分析

由于沖片的特殊結構,齒部強度較差,定子沖片的齒部在分離過程中承受了徑向拉力,因此出現了較大的拉伸變形,在這種拉伸狀態下斷裂的定子內徑尺寸分離之后在拉力作用下恢復了原來的狀態,于是出現了定子內徑尺寸脹大的負回彈現象。這是定子內徑很差的主要原因。

2.3分離模的結構

現使用的分離模工作過程為:將工序2沖片(軸孔、通風孔、轉子槽、定子槽、定子外圓已加工)的軸孔套在分離模的定心軸上定位,分離后的轉子沖片由打板從凹模里打下來,脫料板將定子沖片從凸模上推出來。從模具結構上分析,這種分離模不能有效地防止沖片的彈性變形。

凹模里的打板在沖裁時不能壓料,所以打板下面的材料不受任何約束而自由變形(實際上不能讓打板壓料,因為考慮到取轉子沖片方便,是由打板將料打下時接料)。

3改進措施

上述原因得知:定子內徑很差的原因有兩個,一是先沖槽后分離的工藝方法造成沖片剛性差。二是沖裁時打板不能壓料。上述原因不能輕易改進,因為沖片的形狀是由電機結構決定的,先沖槽后分離是我廠幾十年來一直實行的傳統工藝,沖壓設備和工裝都是按這種工藝布置安排的。所以要解決內徑很差問題只能在模具上想其他辦法。

既然不能避免沖片的負回彈現象,能否根據分離后的定子內徑實際尺寸與凸模實際尺寸之間的規律將凸模在設計時就將尺度做到小于理論尺寸。

YJ105A定子沖片實際尺寸φ540.07mm比定子內徑要求尺寸φ540+0.05mm的中間值φ540mm大0.07mm,所以將凸模設計尺寸φ540+O.Olmm改為φ539.93±O.Olmm同理YJ85A將凸模設計尺寸由φ680+0.012mm改為φ679.01+0.012mm.

通過上述改進,定子內徑尺寸不但達到了圖紙要求,并且尺寸接近圖紙要求公差的中間值(見表2)。經過實踐檢驗,制件質量保持穩定,以上經驗可供同類制件廠家參考。